Retrofitting delle piccole e medie imprese per l'Industria 4.0 con IO-link

Introduzione

Nell'attuale panorama commerciale, le piccole e medie imprese sono in ritardo nella digitalizzazione rispetto ai concorrenti di dimensioni maggiori. La produzione industriale globale si sta rapidamente evolvendo verso la digitalizzazione e i moderni processi di produzione vengono costantemente monitorati, analizzati e ottimizzati. Tuttavia, continua a sussistere un notevole divario tra i pochi impianti di produzione completamente digitalizzati e il resto delle strutture che dipende ancora dalle pratiche analogiche. Poiché la creazione di una nuova fabbrica intelligente richiede un notevole investimento di capitale, un retrofitting dell'infrastruttura esistente con funzionalità digitali è un approccio più pragmatico rispetto alla sostituzione. Questo articolo illustra come adattare le piccole e medie imprese all'Industria 4.0 utilizzando la tecnologia I/O-Link.

Tecnologia IO-Link

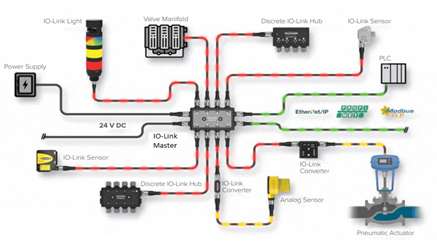

IO-Link è uno standard di interfaccia per le connessioni 1:1 (punto-a-punto) con sensori, attuatori o altri dispositivi, conformemente allo standard internazionale IEC 61131-9. Un cavo standard a tre o quattro fili non schermato viene utilizzato per stabilire una connessione tra il dispositivo IO-Link e il master IO-Link. Il master IO-Link è essenzialmente un gateway che facilita la comunicazione tramite fieldbus o backplane bus specifici dei prodotti, trasformando in questo modo i dispositivi IO-Link in nodi I/O fieldbus. È possibile collegare un dispositivo IO-Link a ciascuna porta. Di conseguenza, IO-Link è una comunicazione point-to-point e non un fieldbus. Il master IO-Link può essere installato nel quadro di controllo se è un componente del sistema I/O o direttamente sul campo come I/O remoto con protezione IP65/67. Il master può disporre di canali IO-Link, noti come porte. Ogni porta del master si collega a un unico dispositivo IO-Link, che può funzionare in modalità SIO (I/O standard) o in modalità di comunicazione bidirezionale. IO-Link può essere integrato agevolmente nelle architetture industriali esistenti, come il fieldbus o l'Ethernet industriale, e si collega ai PLC, alle HMI, ai sensori o agli attuatori esistenti, facilitando la rapida adozione di questa tecnologia.

Figura 1: compatibilità tra IO-Link e i protocolli di settore esistenti (fonte: Banner Engineering)

La rete di IO-Link utilizza cavi standard a 3 o 5 fili non schermati, utilizzando connettori M8 e M12. Questi cavi hanno una lunghezza massima di 20 metri. La comunicazione tra i dispositivi master e agent è half-duplex con tre velocità di trasmissione (velocità in baud): COM 1 = 4,8 kbaud , COM 2 = 38,4 kbaud e COM 3 = 230,4 kbaud.

Figura 2: assegnazione dei pin del dispositivo IO-Link (fonte: SIEMENS)

In un sistema IO-Link, l'intervallo di alimentazione va da 20 V a 30 V per il master e da 18 V a 30 V per il dispositivo. Il dispositivo IO-Link deve funzionare entro 300 ms dopo che L+ supera la soglia di 18 V. Il sistema IO-Link funziona con due modalità di comunicazione: I/O standard (SIO) e interfaccia di comunicazione digitale a goccia singola (SDCI, Single-Drop Digital Communication Interface). In modalità SIO, viene conservata la compatibilità con i sensori esistenti sul campo, utilizzando 0 V o 24 V per segnalare OFF o ON al master IO-Link. In modalità IO-Link, la comunicazione è bidirezionale a una delle tre velocità di trasmissione dati consentite. Il dispositivo IO-Link supporta solo una velocità di trasmissione dati, mentre il master IO-Link deve supportarle tutte e tre.

Nella modalità IO-Link, vengono utilizzati impulsi a 24 V con un sistema di non ritorno a zero (NRZ) sulla linea C/Q, dove uno 0 logico corrisponde a 24 V tra CQ e L- e un 1 logico corrisponde a 0 V tra CQ e L-. Nella modalità IO-Link, il pin 2 può essere impostato in modalità DI come ingresso digitale.

I master IO-Link specificano due tipi di porte: classe A (tipo A) e classe B (tipo B). Nella porta di classe A, le funzioni dei pin 2 e 5 non sono assegnate. Questa funzione viene definita dal produttore.

In genere viene assegnato un canale digitale aggiuntivo al pin 2. Nella classe B viene offerta una tensione di alimentazione aggiuntiva, idonea per il collegamento di dispositivi con requisiti superiori di potenza. In questo caso, i pin 2 e 5 forniscono una tensione di alimentazione aggiuntiva (con isolamento galvanico). Per utilizzare questa tensione di alimentazione aggiuntiva, è necessario disporre di un cavo standard a 5 fili.

Soluzioni di retrofit IO-Link di Banner Engineering

In un'unità di imballaggio, le etichette vengono applicate automaticamente ai prodotti posizionati sul nastro trasportatore con l'ausilio di una macchina. Come illustrato nella figura 3, la macchina stacca le etichette dalla carta protettiva adesiva e le carica sulla testina di un dispositivo di compressione. La testina spinge le etichette sugli imballaggi mentre passano su un trasportatore. Tuttavia, questo processo presenta una sfida: l'altezza della testina del dispositivo di compressione deve essere regolata manualmente ogni volta che è necessario applicare le etichette su scatole di dimensioni diverse, aumentando i tempi di produzione.

Figura 3: tecnologia IO-Link nel campo degli imballaggi (fonte: Banner Engineering)

Per superare questa sfida, si monta un sensore fotoelettrico compatto (sensore laser Q2XKLAF) sulla testina del dispositivo di compressione della macchina di etichettatura. Questo sensore rileva gli obiettivi a una distanza fissa. Quando un prodotto si muove sul trasportatore, la testina del dispositivo di compressione riceve un'etichetta e la orienta verso il basso. Quando il prodotto rientra nel raggio d'azione del sensore di campo fisso, rallenta la testina del dispositivo di compressione fino a quando non avviene il contatto, quindi applica la pressione richiesta per posizionare l'etichetta e si solleva per ripetere la procedura.

Questo sensore fotoelettrico compatto è collegato a al master IO-Link (DXMR110), che sostituisce le costose schede di ingresso tradizionali. Il master IO-Link è in grado di comunicare con sistemi di controllo di livello superiore tramite Ethernet/IP, Modbus/TCP e PROFINET. Il master IO-Link può inviare dati a un sistema di controllo di livello superiore o a dispositivi di supervisione come PLC, DCS, HMI, piattaforme cloud o qualsiasi altro dispositivo compatibile e in grado di eseguire l'elaborazione e l'interpretazione dei dati di IO-Link. La destinazione specifica dipende dall'architettura del sistema e dall'applicazione prevista della comunicazione IO-Link.

Conclusione

Le sfide associate all'adattamento delle piccole e medie imprese all'Industria 4.0 possono essere superate con il retrofitting, ricorrendo alla tecnologia IO-Link. Element14 offre soluzioni complete, tra cui schede di valutazione IO-Link, accessori per indicatori di segnalazione, sensori di temperatura, sensori di pressione, sensori/interruttori di prossimità, sensori di corrente, accessori per la protezione di motori e moduli di ingresso/uscita per il retrofitting delle applicazioni esistenti ricorrendo al protocollo IO-Link. Questa strategia consente di ottimizzare le attività di manutenzione delle macchine e diagnosticare i problemi senza eccessivi investimenti e senza dover sostituire l'intera linea o apparecchiatura.