Analisi delle vibrazioni del motore

I motori elettrici sono utilizzati in un'ampia gamma di applicazioni industriali. Solo negli Stati Uniti ci sono oltre 1,2 miliardi di motori elettrici di tutti i tipi. Imotori sono responsabili del 78% dell'energia elettrica consumata nei sistemi industriali, che sale al 90% per le industrie di lavorazione. [1]

Molti di questi motori sono fondamentali per la sicurezza o per l'efficienza delle operazioni, per cui la loro affidabilità è di vitale importanza. Il monitoraggio e l'analisi delle vibrazioni del motore o della macchina possono fornire dati per i programmi di manutenzione predittiva, consentendo ai tecnici di identificare e riparare i problemi prima che causino una riduzione delle prestazioni oppure dei guasti.

Un numero crescente di industrie si sta rendendo conto dell' importanza dell'analisi delle vibrazioni dei motori. Le applicazioni del motore che possono trarre vantaggio dall'analisi delle vibrazioni del macchinario includono apparecchiature rotanti come pompe e ventilatori, scatole di ingranaggi, compressori, cuscinetti e generatori di turbine eoliche.

Alcune industrie fanno particolare affidamento sui macchinari rotanti. L'industria alimentare e delle bevande, ad esempio, utilizza molti compressori, refrigeratori e pompe durante la lavorazione. Il monitoraggio delle vibrazioni del motore consente di intervenire tempestivamente per evitare tempi di inattività che potrebbero causare il deterioramento degli ingredienti o dei lotti di produzione.

Il settore idrico deve evitare i tempi di fermo delle pompe per mantenere la qualità dell'acqua e fornire pressione ai clienti. L'analisi delle vibrazioni dei macchinari aiuta a mantenere in salute le pompe e consente all'azienda di evitare il rischio di multe e sanzioni per mancata fornitura.

Cosa provoca le vibrazioni del motore?

Sebbene sia normale che i motori generino piccole vibrazioni, le grandi vibrazioni o qualsiasi cambiamento delle stesse possono indicare problemi. La vibrazione totale subita da un motore può essere dovuta a molti elementi e la conoscenza di queste possibili cause consente una migliore diagnosi di ciò che sta accadendo al motore stesso.

Una delle cause principali delle vibrazioni è lo sbilanciamento: un punto in cui un peso sbilanciato si muove intorno all'asse della macchina, causando la vibrazione dei componenti rotanti. Gli sbilanciamenti possono essere causati da difetti di fusione, da errori di lavorazione o da problemi di manutenzione, come ad esempio pale della ventola sporche.

I cuscinetti possono essere una delle cause principali delle vibrazioni. I cuscinetti allentati possono causare la diffusione delle vibrazioni ad altri componenti. La mancanza di lubrificazione fa sì che i componenti dei cuscinetti si usurino rapidamente. Un supporto per cuscinetto a rulli che presenta dei solchi può creare un movimento ogni volta che il cuscinetto passa sull'area danneggiata.

Anche gli ingranaggi sono una potenziale fonte di vibrazioni se si disallineano. I denti degli ingranaggi usurati o rotti possono sfregare l'uno contro l'altro, causando una vibrazione potenzialmente pericolosa.

Un altro fattore che influisce sulle vibrazioni è la stabilità del supporto a cui è fissato il motore. Ad esempio, se un motore è fissato in modo lasco al suo supporto, le vibrazioni possono danneggiare maggiormente i cuscinetti. Un montaggio errato può inoltre causare l'usura e l'affaticamento dei supporti e di altri componenti del motore, come l'isolamento.

Un montaggio inadeguato può inoltre causare il disallineamento degli alberi della macchina. Questo può assumere la forma di disallineamenti angolari, quando gli assi e la pompa di un motore non sono paralleli, o di disallineamenti paralleli, quando gli assi sono paralleli ma disallineati. Le vibrazioni possono essere causate da un montaggio errato del motore e della catena di trasmissione o possono svilupparsi in seguito all'uso nel tempo; in quest'ultimo caso, può derivare da un riassemblaggio errato, dalla dilatazione termica o dallo spostamento dei componenti. Le vibrazioni possono anche provenire da fonti esterne, come macchine o altri processi che si collegano al motore.

L'impatto delle vibrazioni del motore

Le vibrazioni potrebbero indicare problemi che riducono l'efficienza energetica del motore, con conseguente aumento dei costi. Assicurarsi che i componenti del motore siano allineati e non subiscano un'usura eccessiva può contribuire ad aumentare l'efficienza energetica dei motori e quindi a ridurre i costi di esercizio. Anche se questo aspetto è importante, soprattutto in un clima di aumento dei prezzi dell'energia, i problemi maggiori sorgono quando un motore si guasta. Ciò può potenzialmente causare tempi di inattività non pianificati in uno stabilimento, con perdite significative durante la riparazione del motore. Per questo motivo, un' indagine condotta tra chi utilizza motori ha rilevato che per oltre il 70% è l'affidabilità la principale priorità dei programmi di manutenzione dei motori.

L'analisi ha preso in considerazione il caso di un motore da 315 kW con un'efficienza del 95,5% utilizzato in un processo continuo. Con un costo dell’energia di 11 p/kWh e con il motore in funzione per 8.400 ore all'anno, il costo di funzionamento del motore in 20 anni di vita sarebbe l’equivalente di 6.968.288 Euro. Si tratta di una cifra estremamente elevata rispetto al costo di acquisto tipico di 18.000 sterline (circa 20580 Euro).

Tuttavia, il costo del mancato funzionamento del motore è altrettanto significativo. L'analisi ha citato l'esempio di un motore utilizzato nell'industria petrolifera e del gas, il cui guasto potrebbe comportare perdite di 220.000 sterline (251,53 Euro) all'ora. Un solo guasto di dieci ore nell'arco di 20 anni di vita del motore comporterebbe quindi una perdita di 2.200.000 sterline (oltre due milioni e mezzo di Euro). Perdite altrettanto ingenti sono possibili anche in settori come quello automobilistico, della fusione dei metalli e del food & beverage.

Sebbene alcuni guasti alle apparecchiature siano immediati, la maggior parte dei guasti catastrofici che influiscono sulla produzione sono il risultato di programmi di manutenzione mal implementati o addirittura inesistenti. Queste avarie sono in gran parte dovute al fatto che la direzione considera la manutenzione come una spesa da minimizzare, se possibile, piuttosto che attribuirle il giusto status di investimento nel futuro dell'azienda.

Monitoraggio delle vibrazioni del motore

Per misurare le vibrazioni del motore si possono utilizzare diversi sensori, ognuno dei quali funziona con principi fisici leggermente diversi per rilevare i movimenti del motore in esame. Alcuni sensori funzionano con metodi a contatto diretto e richiedono quindi il montaggio sulla carcassa del motore, mentre i dispositivi senza contatto possono rilevare il movimento a distanza attraverso mezzi ottici o magnetici.

Gliaccelerometri sono il metodo più comunemente utilizzato e funzionano misurando la variazione di velocità del componente. Questa si manifesta sotto forma di vibrazioni che inducono l'accelerometro a produrre un segnale elettrico che può essere elaborato per produrre dati sulle vibrazioni utilizzabili. Gliaccelerometri piezoelettrici sono i più utilizzati, in quanto producono un segnale forte e chiaro alla maggior parte delle frequenze.

Altri tipi di sensori comunemente utilizzati sono gli estensimetri e i sensori microfonici. Gli estensimetri rilevano le vibrazioni misurando il tempo di passaggio di una corrente elettrica attraverso una griglia che si deforma in risposta al movimento. I sensori microfonici sono in grado di rilevare le variazioni di suoni ad alta frequenza e rappresentano un metodo economico per fornire alcune informazioni di base.

Un'altra possibilità è quella di impiegare misuratori di vibrazioni portatili che possono essere utilizzati per fornire un'indicazione rapida dei segnali di vibrazione e quindi indicare che una particolare macchina potrebbe essere affetta da un guasto. Molti tecnici della manutenzione potrebbero utilizzare un misuratore di vibrazioni insieme a un fonometro per analizzare le frequenze. Questi misuratori sono in genere dotati di una memoria in cui conservare le misurazioni e spesso di un registratore di dati per la raccolta e l'archiviazione dei dati per periodi più lunghi.

Un tipico misuratore di vibrazioni è la serie Wilcoxon MAC800. Questo dispositivo offre filtri di banda integrati per il rilevamento di guasti quali sbilanciamento, disallineamento o allentamento. La gamma di frequenze basse consente di effettuare letture su macchinari che funzionano lentamente fino a 120 giri/min.

Sebbene siano utili per consentire ai responsabili della manutenzione di misurare le vibrazioni dei motori e di altre apparecchiature senza utilizzare sensori fissi, i secondi sono generalmente migliori in quanto effettuano un monitoraggio continuo.

Analisi delle vibrazioni del motore

Un'analisi efficace delle vibrazioni del motore implica la quantificazione del segnale di vibrazione catturato in diverse metriche, quindi il loro monitoraggio e confronto nel tempo. Esistono tre grandi categorie di analisi: dominio del tempo, dominio della frequenza e algoritmi di intelligenza artificiale.

- Analisi del dominio del tempo

- L’AI nel monitoraggio delle condizioni dei motori

Alcune delle metriche più comunemente utilizzate sono impiegate nell'analisi del dominio del tempo. Si tratta di accelerazione di picco, accelerazione RMS, fattore di cresta, velocità RMS e spostamento RMS.

L'accelerazione di picco è facile da vedere e da calcolare. Traccia l'ampiezza della vibrazione dal punto più alto della forma d'onda registrata al punto più basso e la rapporta all'asse del tempo. Si ottiene così un dato sull'accelerazione in Gs. I valori di accelerazione di picco possono dipendere troppo dalla frequenza di campionamento del segnale. Ciò significa che quando si confrontano più segnali, le diverse frequenze di campionamento possono rendere inadeguato il confronto tra le accelerazioni di picco.

Si preferisce l'accelerazione RMS all'accelerazione di picco perché non dipende dalla frequenza di campionamento e quindi fornisce un confronto più accurato del livello di vibrazione di due segnali. Anche l'RMS ha maggiori probabilità di essere correlata all'energia di vibrazione. Nel complesso, l'accelerazione RMS è una metrica popolare e utile per il monitoraggio della salute delle vibrazioni. Il fattore di cresta è il rapporto tra l'accelerazione di picco e l'accelerazione RMS; in quanto tale, definisce il grado di "picco" di un segnale. Ad esempio, un'onda quadra avrebbe un fattore di cresta pari a 1, mentre un segnale contenente eventi di urti intermittenti potrebbe avere un fattore di cresta molto elevato. È utile perché un fattore di cresta crescente nel tempo tende a indicare un cedimento del cuscinetto.

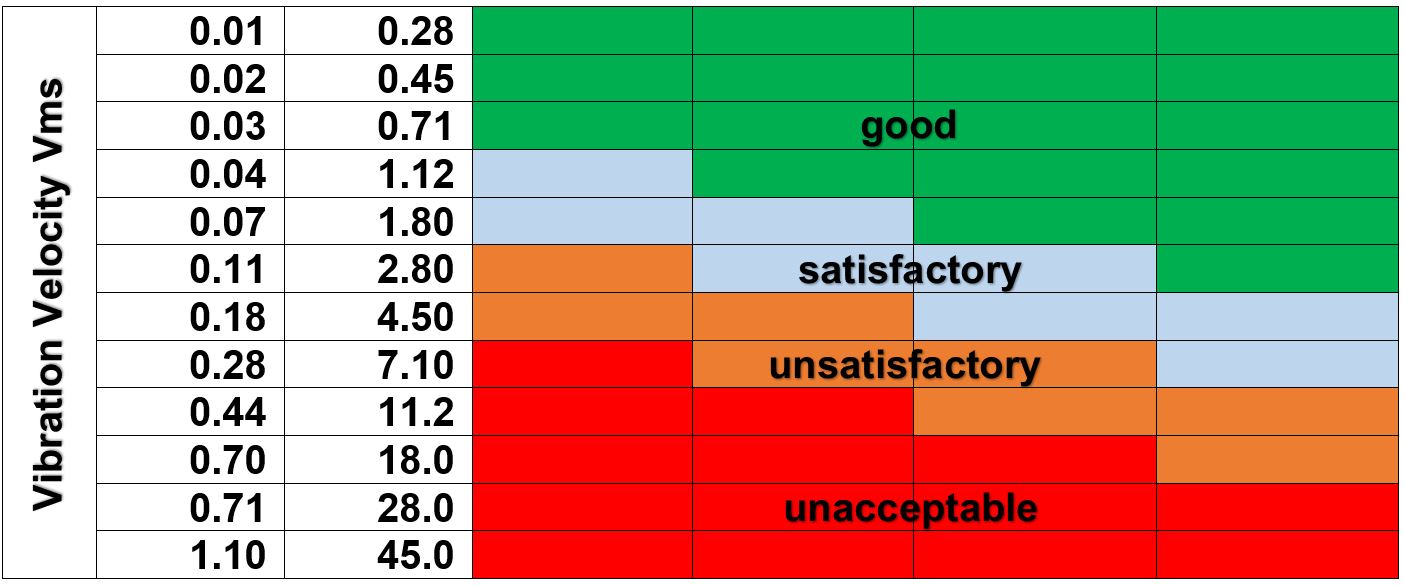

Si può integrare un segnale di accelerazione per ottenere la velocità (proporzionale all'energia) e lo spostamento. Si possono calcolare i valori RMS equivalenti per ottenere la velocità RMS e lo spostamento RMS. La velocità RMS è una metrica importante in quanto esiste uno standard ISO, il 10816, che definisce la gravità delle vibrazioni per diverse classi di macchine. Dato che la velocità corrisponde all’energia, essa è la principale metrica tracciata nel tempo per monitorare la salute delle vibrazioni e informare i programmi di manutenzione predittiva.

Figura 1: Tabella della gravità delle vibrazioni secondo la definizione della norma ISO 10816

L'RMS dello spostamento non è importante quanto l'RMS della velocità, poiché gli spostamenti tendono a verificarsi solo a frequenze molto basse, il che significa che i valori dello spostamento saranno spesso molto bassi. Tuttavia, risultano utili per valutare le apparecchiature rotanti, poiché gli alberi sbilanciati e altri componenti possono causare spostamenti significativi. Analisi del dominio della frequenza

Le vibrazioni a cui è sottoposta una macchina sono composte da diverse frequenze. Ad esempio, la vibrazione totale può essere composta da molte vibrazioni diverse provenienti dal motore, dal cuscinetto, dall'albero motore o da numerosi altri componenti. Per analizzare queste numerose frequenze, si utilizzano le trasformate veloci di Fourier (FFT). La tecnica decompone il segnale in tutte le sue frequenze costitutive, convertendolo dal dominio del tempo a quello della frequenza.

Questo processo fornisce l'ampiezza dell'accelerazione/vibrazione in funzione della frequenza. Ciò consente ai periti di eseguire analisi nel dominio della frequenza per una comprensione più approfondita del profilo di vibrazione. La maggior parte delle analisi delle vibrazioni viene effettuata nel dominio della frequenza.

Le FFT sono ideali per analizzare le vibrazioni in cui è presente un numero limitato di componenti di frequenza dominanti. Quando si caratterizzano i segnali di vibrazione casuali, si utilizzano invece le densità spettrali di potenza (PSD). Ciò consente di confrontare i livelli di vibrazione di segnali di lunghezza diversa.

Uno dei principali strumenti della manutenzione predittiva è l' intelligenza artificiale (AI). In combinazione con l’apprendimento automatico o Machine Learning (ML), offre grandi possibilità di migliorare la disponibilità dei motori riducendo i costi. Secondo McKinsey & Company, la manutenzione predittiva basata sull'intelligenza artificiale può migliorare la disponibilità fino al 20%, ridurre i costi di ispezione del 25% e tagliare le spese di manutenzione annuali fino al 10%.

Il ML funziona utilizzando algoritmi che operano su una serie di dati di addestramento relativi a fattori quali le condizioni e le prestazioni degli asset, i tassi di guasto, i processi di manutenzione, i cicli di carico e di lavoro e le condizioni ambientali. Utilizzando questi dati, l'algoritmo crea un modello matematico per descrivere il sistema complesso e le interazioni dei suoi componenti. L'obiettivo è prevedere una variabile dipendente "target", come la salute dell’asset o la sua durata residua. Quando i dati del mondo reale vengono inseriti nel modello, sulla base di misurazioni effettive, il modello restituisce uno stato o una previsione per il motore, consentendo agli ingegneri di prendere decisioni fondate sulla sua manutenzione.

Gran parte del lavoro richiesto dai metodi basati sull'intelligenza artificiale può essere evitato utilizzando soluzioni basate sul cloud come Senseye. Utilizzando i dati già raccolti, la soluzione genera modelli di comportamento per aiutare gli ingegneri a prestare attenzione alle criticità.

Alcuni sensori di vibrazione possono facilmente integrarsi con il software di intelligenza artificiale per creare un sistema di monitoraggio delle condizioni. Ne è un esempio la scheda sensore STM32 della ST, che consente all'utente di creare soluzioni di monitoraggio delle condizioni basate sulle vibrazioni che utilizzano librerie AI di rilevamento delle anomalie.

Manutenzione preventiva e predittiva

L'obiettivo della misurazione delle vibrazioni è quello di garantire che i motori funzionino in modo ottimale, offrendo le prestazioni richieste e l'efficienza energetica prevista il più a lungo possibile. Chi lavora con i motori ne deve garantire un'elevata disponibilità, in particolare per i processi critici che non possono essere interrotti senza causare perdite significative.

Sebbene la manutenzione preventiva continui a essere ampiamente utilizzata, essa è dettata da intervalli di manutenzione prestabiliti che prestano poca attenzione all'effettivo stato di salute della macchina. Non allineandosi necessariamente con i programmi di produzione, possono essere fonte di disturbo e quindi causare perdite.

La manutenzione predittiva, invece, valuta le condizioni delle apparecchiature eseguendo un monitoraggio intermittente o continuo delle condizioni

Il monitoraggio delle vibrazioni del motore svolge un ruolo cruciale in questo senso: garantisce che gli utenti dei motori abbiano sempre una valutazione aggiornata delle loro condizioni, possano assicurarsi di ricevere la manutenzione necessaria al momento giusto, massimizzando la disponibilità, mantenendo l'efficienza e riducendo i costi.

Stay informed

Keep up to date on the latest information and exclusive offers!

Subscribe now

Thanks for subscribing

Well done! You are now part of an elite group who receive the latest info on products, technologies and applications straight to your inbox.