Progettazione PLC in applicazioni di automazione e controllo industriale

I controllori logici programmabili (PLC) sono parte integrante dell'automazione industriale e del controllo dei processi industriali. I PLC gestiscono vari attuatori, sensori analogici e digitali, e comunicano interfacce complesse in protocolli variabili.

Oltre alle funzioni di controllo, i PLC eseguono la conversione dei dati e l'elaborazione dei segnali. I PLC, sospinti dagli sviluppi dell'Industrial Internet of Things (IIoT), offrono soluzioni sicure e scalabili, prestazioni elevate, potenza ridotta e minimo ingombro.

Al giorno d'oggi, i PLC trovano largo impiego nelle applicazioni del mondo digitale. Le operazioni sequenziali e ripetute nelle industrie sono normalmente eseguite utilizzando il PLC. Sono pronti per l'Industria 4.0. Questo articolo illustra la progettazione del PLC e le sue sfide nell'applicazione industriale.

Che cos'è un controllore logico programmabile (PLC)?

Un controllore logico programmabile, comunemente noto come PLC, è un computer industriale a stato solido e digitale che utilizza circuiti integrati invece di dispositivi elettromeccanici per implementare le funzioni di controllo.

Secondo NEMA, il PLC viene definito come un dispositivo elettronico digitale che utilizza una memoria programmabile per implementare particolari funzioni e memorizzare istruzioni. L'elenco delle sue funzioni specifiche include la logica, la sequenza aritmetica, la temporizzazione e il conteggio, e anche il controllo di processi e macchine.

I PLC hanno subito notevoli cambiamenti di fattore di forma nel corso degli anni - dai PC industriali e controllori di automazione programmabili (PAC) in fattori di forma simili a quelli dei PC ai contenitori compatti e mini-PLC. Anche la funzionalità del PLC si è evoluta. Oltre alle funzioni di controllo discreto, i PLC sono ora dotati di funzionalità come l’interfaccia uomo-macchina (IUM), Ethernet industriale in tempo reale, controllo del movimento e gateway di comunicazione dati. Diverse industrie contemporanee implementano la produzione intelligente, in cui i sistemi connessi vengono impiegati per l'interazione aziendale e Machine-to-Machine (M2M). I PPLC sono riprogettati per lavorare in modo affidabile e impeccabile e per essere immuni da ambienti ostili, rumorosi e polverosi e anche per essere resistenti all'acqua. Sono richieste anche la disponibilità in tempo reale e la capacità operativa in un'ampia gamma di temperature ambientali. Element14 ha collaborato con numerosi fornitori che offrono un ampio portafoglio di prodotti PLC. (Per maggiori informazioni sui PLC, clicca qui)

Classificazione dei PLC

I PLC sono classificati in tre tipi in base all'uscita: Uscita a transistor, uscita a triac e uscita a relè PLC. Il tipo con uscita a relè è ideale per dispositivi con uscita AC e DC. Il PLC con uscita a transistor utilizza operazioni di commutazione ed è impiegato nei microprocessori.

I PLC sono progettati per essere robusti, capaci di resistere a temperature estreme, umidità, interferenze elettriche e vibrazioni. I controllori logici controllano e monitorano un'enorme popolazione di attuatori e sensori e si distinguono quindi dagli altri sistemi informatici per la loro notevole presentazione di ingresso/uscita (I/O).

Anatomia del PLC

I PLC sono dispositivi modulari compatti con più ingressi e uscite (I/O) in un alloggiamento incorporato con il processore. La gamma può arrivare fino ai grandi dispositivi modulari montati su rack in cui migliaia di I/O sono collegati in rete a sistemi SCADA. I Controllori Logici Programmabili (PLC), all'interno del Sistema di Controllo Industriale (ICS), fungono da utile ponte tra i protocolli di comunicazione fisica e cellulare come PROFIBUS, BACnet, DNP3, OPC, EtherCAT e CIP.

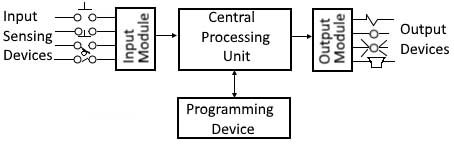

Ogni sistema PLC è composto da tre moduli: Modulo CPU, molti moduli di ingresso/uscita (I/O) e modulo di alimentazione.

Figure1: Schema a blocchi del modulo PLC

- Modulo CPU: Questo modulo contiene un processore centrale insieme alla sua parte di memoria. Questo processore esegue tutte le elaborazioni di dati e i calcoli necessari ricevendo gli input appropriati e producendo gli output corrispondenti

- Modulo di alimentazione: Un'uscita di 5V DC è necessaria per far funzionare il circuito del computer del PLC, che è debitamente fornito dal modulo di alimentazione. Questo è fondamentalmente il modulo responsabile dell'accensione del sistema. Accetta l'alimentazione AC e poi la converte in alimentazione DC che gli altri due moduli (moduli di ingresso/uscita e CPU) utilizzano.

- Moduli I/O: I moduli di ingresso/uscita sovrintendono alla connessione dei sensori e degli attuatori al sistema PLC per rilevare diversi parametri come pressione, flusso e temperatura. I moduli I/O sono analogici o digitali

La programmazione PLC permette all'utente di configurare il sistema di controllo usando una sintassi stabilita. Ladder, booleano e Grafcet sono diversi tipi di linguaggi di programmazione utilizzati. I linguaggi ladder e booleano implementano le operazioni nello stesso modo, ma differiscono nel modo in cui le loro istruzioni vengono rappresentate e come vengono immesse nel PLC. Il linguaggio Grafcet controlla le istruzioni in modo differente, a seconda delle azioni e delle fasi in un programma a orientamento grafico. Oggi sono in uso diversi linguaggi di programmazione, ognuno dei quali fornisce al PLC le sue specifiche di programmazione costruite sullo standard IEC 61131-3. Per maggiori informazioni sui programmatori PLC clicca qui.

PLC in applicazioni industriali

I PLC trovano impiego in varie applicazioni in centrali elettriche, sistemi di smart grid, unità di produzione, monitoraggio di macchine, utensili o attrezzature, costruzione del sistema e funzioni di controllo del processo. Discuteremo alcuni casi d'uso del PLC impiegati nell'automazione industriale.

a) Sistema automatico di miscelazione e riempimento di bottiglie con PLC nell'industria delle bevande e dei succhi

In un sistema automatico di miscelazione e riempimento di bottiglie, inizialmente, due liquidi, cioè l'acqua e il liquido proteico, provenienti da due diversi contenitori, devono essere miscelati in un contenitore di miscelazione come mostrato nella seguente figura 2. La soluzione miscelata deve essere versata nelle bottiglie una dopo l'altra. Il pulsante di avvio avvia l'intero funzionamento del sistema. Qui l'uscita del sensore è in ingresso al PLC, e le uscite del PLC controllano le valvole, il miscelatore e il nastro trasportatore. Il primo liquido (acqua) scorre nel contenitore di miscelazione per 10 secondi. Successivamente, il secondo liquido scorre nel contenitore di miscelazione per 15 secondi. L'operazione di miscelazione dura 20 secondi. Il pulsante di arresto controlla l'operazione. Per maggiori informazioni sui controllori di processo clicca qui.

b) Trattamento di vetri piani e controllo della percentuale di materiale tramite un controllore PLC nell'industria del vetro

I PLC vengono impiegati nell'industria del vetro per controllare la percentuale di materiali e trattare i vetri piani. Questa tecnologia in continua evoluzione è progredita nel corso degli anni e quindi ha generato una domanda in costante aumento per la modalità di controllo PLC nell'industria del vetro. La produzione del vetro è un processo sofisticato. Le aziende coinvolte utilizzano spesso PLC con tecnologia bus come modalità di controllo. Il PLC registra i dati analogici nella produzione del vetro, la qualità digitale e il controllo della posizione nel processo.

c) Miscelazione delle materie prime con PLC nell'industria manifatturiera del cemento

La produzione di cemento prevede la miscelazione di diverse materie prime all'interno di un forno. La qualità del prodotto finale è influenzata da queste materie prime e dalle loro rispettive proporzioni. I dati devono essere accurati per garantire l'uso della corretta quantità e qualità delle materie prime. Un sistema di controllo distribuito è composto da PLC in modalità utente e software di configurazione utilizzato nei processi di gestione e produzione. I PLC, per essere specifici, controllano il forno a carbone, il forno a tino e la macinazione a sfere.

Figure2: Sistema automatico di miscelazione e riempimento di bottiglie

Conclusione

Una buona automazione e un buon controllo dei processi sono vitali nel mondo competitivo. I lavori di automazione basati su PLC rendono le attività di produzione redditizie. I PLC possono semplificare le operazioni complesse e ridurre il tempo di configurazione. Le opere in ceramica, cemento, industria dell'imballaggio, chimica, trasformazione alimentare e così via, hanno fortemente bisogno di sistemi PLC per garantire prestazioni e profitti ottimali.