Un'analisi passo-passo - Le ultime tendenze e tecnologie nei servizi di produzione elettronica (EMS, Electronics Manufacturing Services)

Introduzione

Le aziende che progettano, producono, consegnano o forniscono assistenza post-vendita per componenti e assemblati elettronici per i produttori di apparecchiature originali (OEM) sono note come imprese specializzate nei servizi di produzione elettronica (EMS). Il settore EMS è ampio e comprende beni di consumo (smartphone, PC, ecc.), componenti elettronici (connettori, semiconduttori, ecc.), prodotti industriali (automazione e robotica), prodotti per il settore sanitario (dispositivi medici) e prodotti per la pubblica amministrazione (automazione e robotica). Le aziende del settore EMS ricorrono all'intelligenza artificiale (IA) e all'Internet of Things (IoT) per creare soluzioni intelligenti e ottimizzare i processi attingendo ai dati in tempo reale. Stiamo inoltre assistendo a una crescente attenzione alla sostenibilità e all'importanza delle catene di fornitura flessibili.

EMS è un settore in rapida evoluzione destinato ad espandersi, che offre numerose opportunità per le imprese e gli investitori. Ora esamineremo le tendenze future nel settore EMS, per scoprire come consentiranno a un'ampia gamma di aziende di fornire soluzioni complete, proporre prodotti di migliore qualità e soddisfare i requisiti in continua evoluzione dei clienti negli attuali mercati dei prodotti elettronici.

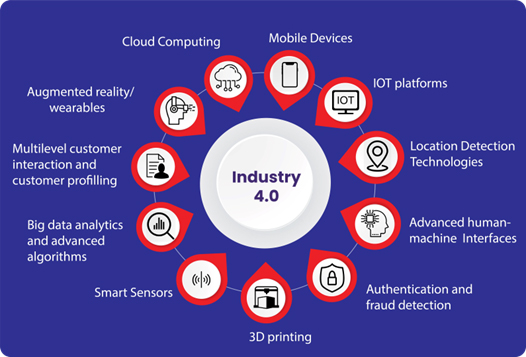

Industria 4.0 - Fabbriche intelligenti: la trasformazione digitale dalle fabbriche convenzionali verso l'Industria 4.0 (quarta rivoluzione industriale) inizia con la raccolta dei dati. Uno stabilimento industriale che utilizza l'intelligenza artificiale (IA), l'IoT e l'analisi dei big data è nota come "smart factory" (fabbrica intelligente). Una fabbrica intelligente utilizza processi di produzione ottimizzati e più efficienti, riducendo gli errori umani attraverso processi decisionali basati sui dati in tempo reale. Ad esempio, le aziende che producono componenti elettronici utilizzano macchine di saldatura al laser e sistemi di individuazione dei difetti assistiti dall'IA. Queste saldatrici al laser, dotate di sensori avanzati come telecamere a infrarossi e sensori di temperatura, monitorano continuamente il processo di saldatura in tempo reale. Il reparto di produzione può essere monitorato in remoto con una funzione di archiviazione video e un software per PC dedicato. Il sistema di rilevamento dei difetti basato su IA/ML utilizza reti neurali profonde per individuare difetti difficili da identificare con i sistemi di visione standard o con l'ispezione umana. Questa tecnologia rende le procedure di ispezione più veloci e aumenta la resa e le prestazioni dei prodotti rispettivamente del 97% e del 30%. Qualsiasi deviazione dalla norma può attivare avvisi o modifiche automatiche. Il sistema di rilevamento riduce gli scarti individuando i problemi prima che una parte passi alla fase successiva del processo di produzione. La figura 1 mostra come l'Industria 4.0 raggruppa le diverse attività in una fabbrica intelligente. Per saperne di più sull'Industria 4.0 - Fabbriche intelligenti, fai clic qui e qui.

Segui inoltre questo link per maggiori informazioni.

Figura 1: Industria 4.0

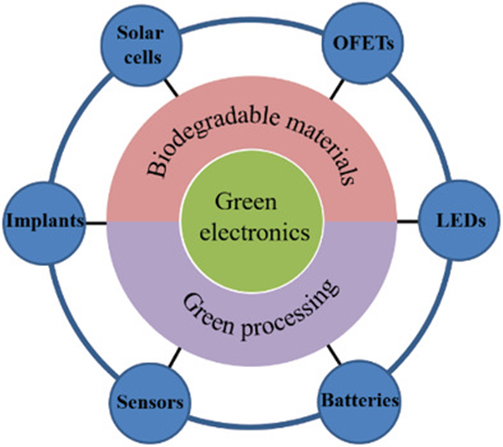

Produzione sostenibile e tecnologia verde: la produzione sostenibile utilizza processi economicamente sostenibili per fabbricare prodotti con un impatto ambientale minimo, tutelando le risorse naturali e l'energia. Ad esempio, il passaggio a tecniche di produzione additiva di PCB può ridurre il consumo di acqua fino al 95%, con un conseguente risparmio annuale di centinaia di milioni di litri. Analogamente, i transistor a effetto di campo ai nano tubi di carbonio (CNT-FET), i FET nanowire, i FET tunnel e la tecnologia dei gusci Nanocore per transistor a film sottile possono essere utilizzati a una temperatura di 300 K in camere bianche, con rifiuti minimi generati dalle nanotecnologie. I grandi progressi nel campo dell'elettronica hanno reso possibile la sostituzione del nitruro di gallio e del carburo di silicio con il silicio convenzionale nei semiconduttori. Questa tecnologia "wide bandgap" (banda proibita ampia) consente di aumentare le prestazioni dei materiali, migliorare la resa dei dispositivi e ridurre i costi di produzione. La ricarica wireless delle batterie e le luci LED sono altri esempi di tecnologie verdi. Le aziende stanno ricorrendo sempre più a procedure di produzione verdi per ridurre le immissioni di sostanze inquinanti note, aumentare l'uso delle risorse rinnovabili e stimolare le iniziative di riciclaggio. La ricarica wireless delle batterie e le luci LED sono altri esempi di tecnologie verdi, poiché consumano meno energia.

Inoltre, i PCB flessibili richiedono per loro natura una riconsiderazione delle procedure di elaborazione standard, come l'uso di plastica o carta al posto dei substrati RF tradizionali. L'adozione di nuove tecnologie consente di apportare ulteriori modifiche, come il passaggio a nuovi materiali e tecniche di produzione additiva. I PCB realizzati in materiali plastici come il polietilene tereftalato (PET), caratterizzati da tolleranze al calore relativamente basse, possono richiedere anche la produzione a basse temperature.

I circuiti integrati ULSI funzionano a basse tensioni, assicurando un basso consumo energetico nel settore dell'elettronica. I nanodispositivi con film sottili o uno strato atomico presentano effetti di confinamento che riducono la corrente di conduzione. I principali nodi tecnologici sono i FinFET, transistor che sfruttano i canali di inversione sollevati, moltiplicando le capacità dei MOSFET.

L'elenco delle tecnologie ecologiche include i pannelli solari, le turbine eoliche, i pozzi geotermici e altri dispositivi in grado di convertire le risorse rinnovabili in energie pratiche e adeguate. Le funzionalità di ricarica wireless è solo uno dei numerosi progressi in rapida evoluzione nel campo della tecnologia dei veicoli elettrici (EV). Le emissioni zero e la maggiore autonomia rendono gli EV più efficienti rispetto ai veicoli a benzina per la maggior parte delle applicazioni.

La figura 2 mostra diversi esempi di componenti elettronici verdi.

Fai clic qui per maggiori informazioni sulla produzione sostenibile e sulla tecnologia verde.

Figura 2: materiali biodegradabili e trattamenti verdi

IIoT e IA nella produzione intelligente: la produzione intelligente è un approccio automatizzato che integra l'Industrial Internet of Things (IIoT) e l'intelligenza artificiale (IA) negli impianti tradizionali per monitorare il processo di produzione. I processi intelligenti prevedono l'uso di informazioni digitali per migliorare la produttività, la sostenibilità e le prestazioni economiche. Ad esempio, un'azienda produttrice di PCB integra dei sensori nei macchinari di una fabbrica per monitorare il processo di produzione nel suo complesso. I sensori raccolgono i dati sulle condizioni dei macchinari, che vengono elaborati in tempo reale da avanzati strumenti di analisi assistiti dall'IA, i quali, a loro volta, avvisano gli operatori di eventuali colli di bottiglia nelle attività produttive. Questo approccio aiuta a prevedere i tempi di inattività delle apparecchiature, consentendo alla fabbrica di pianificare le operazioni di manutenzione molto prima che si verifichino dei guasti.

I sensori di prossimità sono idonei per le applicazioni industriali e produttive grazie alla capacità di rilevare oggetti senza contatto fisico. Le linee di assemblaggio automatizzate di PCB sono dotate di sensori di prossimità per il rilevamento, il posizionamento, l'ispezione e il conteggio dei componenti. I sensori di prossimità a ultrasuoni vengono utilizzati in ambito produttivo per il rilevamento degli oggetti a lungo raggio. Questi sensori rilevano gli oggetti utilizzando onde sonore da 25-50 kHz, non percepibili nell'intervallo uditivo umano. Pertanto, la capacità del sensore di rilevare un oggetto non viene influenzata dal colore o dalla trasparenza dell'oggetto.

Il sistema Smart Grid è un altro esempio di utilizzo dell'IA e dell'IIoT nel settore EMS. La natura semplice e coerente dei PLC ne favorisce l'utilizzo nei nastri trasportatori controllati, che operano nella maggior parte degli impianti di produzione di altoparlanti per concerti e cinematografici. Un PLC può utilizzare un variatore di frequenza (VDF), degli smorzatori e delle valvole per ordinare a un HVAC di mantenere un determinato livello di flusso d'aria. Può anche regolare le temperature in una determinata area. È particolarmente adatto per i settori dell'elettronica audio, in cui un determinato livello di flusso d'aria e una temperatura precisa sono essenziali per le operazioni di precisione audio nelle misurazioni, nelle calibrazioni e nei test elettrici.

La figura 3 descrive le caratteristiche dell'IIoT nell'ambito della produzione di componenti elettronici.

Fai clic qui per saperne di più. Visita inoltre questo link e questo link per maggiori informazioni sull'IoT e sull'intelligenza artificiale.

Figura 3: caratteristiche versatili dell'IIoT nell'ambito delle produzione

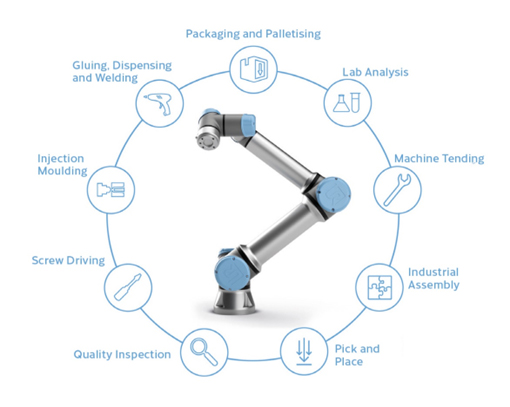

Uso di robot industriali - COBOT: i robot collaborativi (COBOT) dotati di sensori integrati sono piccoli robot industriali con un carico utile ridotto, progettati per lavorare in modo collaborativo e a stretto contatto con gli esseri umani. I cobot offrono uniformità e precisione, con i sensori integrati che li rendono sicuri per varie applicazioni. I robot utilizzati nelle fabbriche intelligenti dispongono di telecamere ad alta risoluzione per la visione e sono in grado di visualizzare e verificare le caratteristiche fisiche dei componenti durante l'esecuzione delle attività pick-and-place.

Ad esempio, il robot SCARA (Selective Compliance Assembly Robot Arm) è ideale per l'assemblaggio di componenti elettronici di dimensioni ridotte, le attività pick-and-place, le incisioni al laser, la stampa 3D e la saldatura. I sensori di forza montati sui bracci robotici assicurano che venga applicata solo la quantità corretta di pressione quando gli elementi vengono maneggiati e assemblati sul PCB. Grazie ai bracci flessibili, questi robot sono in grado di completare la maggior parte del lavoro fisico in modo più rapido ed efficace rispetto agli esseri umani (vedi figura 5). Ricorrono inoltre alle ispezioni ottiche automatizzate (AOI), alle ispezioni a raggi X automatizzate (AXI) e ad altri metodi. I cobot possono controllare visivamente gli assemblati elettronici per garantire l'idoneità della saldatura, dell'allineamento dei componenti e delle altre proprietà fisiche (vedi figura 5). Un altro esempio di cobot è rappresentato dai robot mobili autonomi (AMR),

che non si limitano al rilevamento, al monitoraggio e allo spostamento dei prodotti nelle officine. Possono infatti eseguire anche attività pick-and-place. Gli AMR si spostano autonomamente all'interno degli impianti insieme ai lavoratori, imparando e condividendo automaticamente i percorsi di viaggio più efficienti. Questo utilizzo dei robot a guida autonoma può contribuire a ridurre i tempi di ciclo degli ordini fino al 50% e a raddoppiare la produttività dei prelievi.

I cobot sono uno strumento essenziale nel campo delle fabbriche intelligenti, poiché aumentano la flessibilità dei processi e la produttività, assicurando la qualità e la sicurezza. Queste caratteristiche li rendono una straordinaria risorsa a costi contenuti nei moderni settori EMS (come illustrato nella figura 4).

Figura 4: vantaggi dei robot collaborativi

Figura 5: robot che ispeziona un PCB

Figura 6: braccio robotico che installa una CPU

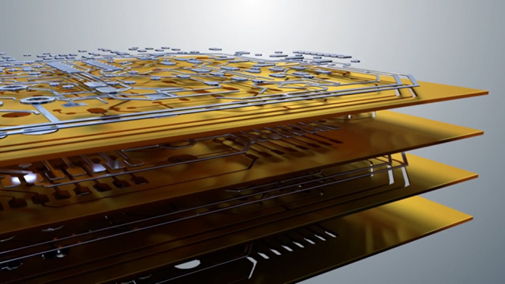

Stampa 3D per la produzione adattiva: i dati in tempo reale e le tecnologie avanzate utilizzate nella produzione adattiva aiutano i responsabili delle fabbriche a snellire le operazioni e a reagire rapidamente alle variazioni delle preferenze dei consumatori e delle varianti dei prodotti. La stampa 3D, con le sue caratteristiche e i suoi vantaggi, ha rivoluzionato la produzione di parti complesse e specializzate. A differenza dei metodi di produzione convenzionali, ora i circuiti multistrato (inclusi i circuiti RF) possono essere stampati in 3D su superfici non piatte e flessibili (vedi figura 8). Gli ingegneri possono ricorrere alla stampa 3D per creare strutture complesse con componenti elettronici, antenne e sensori integrati. Una stampante 3D multistrato all'avanguardia è in grado di generare interi circuiti in un unico passaggio, inclusi il substrato, le tracce conduttive e i componenti passivi. Questa macchina è stata progettata anche per lo sviluppo di prodotti e applicazioni di prototipazione rapida.

Le aziende possono ricorrere alla stampa 3D per iterare e testare rapidamente i progetti dei prodotti, prima di passare alla produzione su larga scala. La stampa 3D consente di produrre parti e prodotti complessi e specializzati, difficili o impossibili da fabbricare con i processi convenzionali. La figura 7 mostra un esempio di altoparlante a forma di uovo sviluppato con una stampante 3D. La stampa 3D supporta un'ampia varietà di materiali, tra cui plastica, metalli, ceramica e persino materiali biocompatibili. Questa flessibilità risulta vantaggiosa per la produzione adattiva, poiché consente alle aziende di creare numerosi prodotti per svariati settori e applicazioni.

Le stampanti 3D rendono l'elettronica di consumo personalizzata una realtà. Le aziende possono inoltre produrre tastiere personalizzate, custodie per chiavette USB e contenitori elettronici ricorrendo alla stampa 3D. Per ulteriori informazioni sulla stampa 3D avanzata e sulle stampanti 3D, fai clic qui.

Figura 7: altoparlante a forma di uovo stampato in 3D

Figura 8: prototipo di circuito stampato in 3D

Figura 9: antenna stampata in 3D

Miniaturizzazione e imballaggio intelligente: l'evoluzione delle preferenze dei consumatori e i continui progressi tecnologici hanno creato due tendenze trasformative nel settore dei servizi di produzione elettronica (EMS): Miniaturizzazione e imballaggio intelligente.

Miniaturizzazione: la domanda di dispositivi indossabili, dispositivi IoT e dispositivi elettronici di consumo sempre più compatti e leggeri stimola la miniaturizzazione. I componenti elettronici compatti migliorano le prestazioni, poiché le parti più piccole riducono la distanza di percorrenza dei segnali, riducono al minimo la generazione di calore e migliorano l'efficienza energetica. La miniaturizzazione consente inoltre di integrare più componenti in un unico pacchetto (figura 10). Questa capacità di integrazione consente di risparmiare sui costi, migliorare l'affidabilità e ridurre il consumo energetico. Con l'ampia gamma di dispositivi tecnologici sviluppati, le dimensioni e le forme del circuito integrato e del substrato variano notevolmente da a prodotto. I sensori nanonet e i FET fork-sheet sono due degli ultimi sviluppi nel campo dei componenti elettronici miniaturizzati.

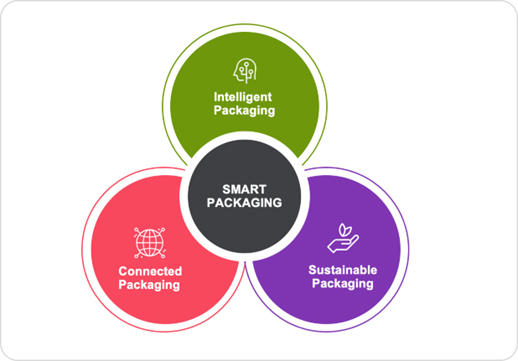

Imballaggio intelligente: i consumatori che optano per l'imballaggio intelligente possono ricevere informazioni in tempo reale sui prodotti, ad esempio le date di scadenza, le linee guida per l'utilizzo e la legittimità del prodotto. Chip-on-board (CoB) è un processo specializzato in cui i chip dei circuiti integrati vengono fissati su qualsiasi substrato o scheda. L'intera esperienza utente e la sicurezza dei prodotti sono state migliorate. Le aziende possono inoltre utilizzare imballaggi intelligenti per monitorare lo stato dei prodotti nella catena di fornitura, evitando perdite associate a furti o danni. In settori come quello farmaceutico e dei beni deperibili, la prevenzione del deterioramento può essere cruciale.

Figura 10: imballaggio intelligente

Elettronica organica e gestione dell'energia: i materiali organici sono adatti per le applicazioni tecniche e possono essere utilizzati nella produzione di dispositivi ecocompatibili a basso costo, ultraleggeri e flessibili con svariate funzionalità optoelettroniche o elettroniche. L'elettronica indossabile, la tecnologia dei sensori flessibili e l'imballaggio di nuova generazione sono alcuni esempi di elettronica organica. Per i dispositivi medici più avanzati come i sensori di glucosio per diabetici, i cardiofrequenzimetri e altri strumenti biometrici, l'elettronica biocompatibile è diventata una scelta automatica.

Rispetto ai semiconduttori in materiali inorganici come il silicio, i materiali elettronici organici funzionano a bassa tensione d'esercizio, con una conseguente riduzione delle temperature di lavorazione. Questa riduzione della temperatura di lavorazione riduce anche la quantità di energia necessaria durante la produzione. Ad esempio, i diodi a emissione luminosa organici (OLED) sono più efficienti dal punto di vista energetico per le applicazioni con display, poiché possono generare luce a tensioni inferiori rispetto ai LED convenzionali. Inoltre, i materiali elettronici organici presentano spesso correnti di dispersione inferiori, che possono favorire il funzionamento del dispositivo a basso consumo e con un'elevata efficienza energetica.

La sottigliezza rende i transistor elettrochimici organici (OECT) particolarmente idonei per lo sviluppo di hardware neuromorfici e nel campo della bioelettronica intelligente indossabile o impiantabile. Le straordinarie capacità di percezione e memoria analogica consentono a questi transistor di percepire stimoli diversi e rilevare segnali, luce e temperatura. Gli OECT sono in grado di mantenere stati analogici a 10 bit.

I progettisti possono incorporare materiali elettronici organici in dispositivi per l'immagazzinamento di energia come i sistemi fotovoltaici organici (OPV) per trasformare la luce ambientale o generare elettricità. Questa elettricità aiuta ad alimentare applicazioni remote a basso consumo energetico o soggette a vincoli energetici.

Alcuni materiali organici utilizzati nell'elettronica possono essere biodegradabili o riciclabili e, pertanto, possono ridurre l'impatto ambientale e il consumo energetico associati allo smaltimento dei rifiuti elettronici.

Sostenibilità ambientale: per conformarsi alle tendenze globali e alla sostenibilità ambientale, il settore dell'elettronica sta facendo il possibile per migliorare l'efficienza energetica e ridurre il consumo energetico.

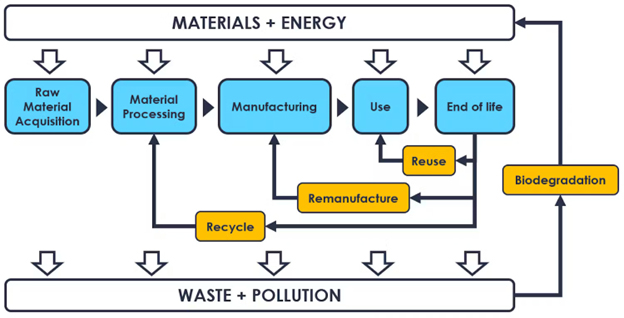

Figura 11: analisi del ciclo di vita (LCA) e ottimizzazione dell'impronta di carbonio

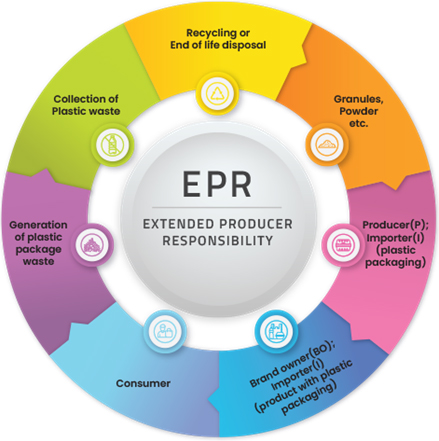

La responsabilità estesa del produttore (EPR, Extended Producer responsibility), nota anche come "product stewardship" (gestione responsabile dei prodotti), è una strategia sostenibile per la gestione dei rifiuti elettronici. Ad esempio, i nuovi materiali e tipi di imballaggio soggetti ai programmi EPR possono essere gestiti dall'infrastruttura IA dopo alcuni giorni (o alcune settimane) dalla prima comparsa del nuovo tipo di oggetto. Una volta rilevata l'esistenza dell'oggetto, l'IA condivide questa informazione con tutte le altre strutture in modo che possano apprendere l'una dall'altra e produrre un maggiore impatto. Queste informazioni possono rappresentare la base di partenza per le verifiche in corso basate su EPR, offrendo visibilità a tutte le parti interessate come responsabili del riciclaggio, produttori, organizzazioni no-profit ed enti governativi.

Il collegamento di sistemi robotici agli impianti di recupero dei materiali (MRF, Materials Recovery Facilities) può contribuire a migliorare l'efficienza del processo di selezione e separazione dei materiali riciclabili. I robot vengono montati sul nastro trasportatore e sui sistemi di smistamento esistenti per eseguire questa operazione. I tassi di riciclaggio e recupero possono essere migliorati utilizzando robot assistiti dall'IA, in grado di adattarsi a diversi metodi di imballaggio e recupero.

Figura 12: diagramma a blocchi EPR

Conclusione

Il settore dei servizi di produzione elettronica (EMS, Electronics Manufacturing Services) è in costante evoluzione, guidato dalle dinamiche introdotte del mercato e dai progressi tecnologici. Questi progressi stanno cambiando le procedure di progettazione e fabbricazione dei prodotti elettronici, creando nuove opportunità in termini di efficienza e innovazione. L'intelligenza artificiale (IA) e l'apprendimento automatico (ML) sono funzionalità sempre più integrate nei processi EMS per migliorare l'efficienza e il controllo della qualità. Queste tecnologie consentono il rilevamento dei difetti, la manutenzione predittiva e l'ottimizzazione dei processi. Il futuro del settore EMS promette costi di produzione inferiori, maggiore efficienza e un progresso costante verso sistemi elettronici più complessi e collegati in rete per le aziende che sapranno adattarsi a queste tendenze.